Lesezeit: 8 Minuten

Prüfadapter – Das Wichtigste auf einen Blick

Ein Prüfadapter ist eine spezialisierte Vorrichtung zur elektrischen Kontaktierung und Prüfung von Leiterplatten, elektronischen Baugruppen und Geräten. Er ermöglicht die automatisierte Qualitätskontrolle in der Elektronikfertigung durch präzise Kontaktierung von Testpunkten mittels Federkontaktstiften oder Starrnadeln. Prüfadapter kommen beim In-Circuit-Test (ICT) und Funktionstest zum Einsatz und sind unverzichtbar für die industrielle Qualitätssicherung.

📋 Das Wichtigste in Kürze

- Definition: Prüfadapter kontaktieren Leiterplatten und Baugruppen zur elektrischen Prüfung

- Funktion: Herstellung einer Verbindung zwischen Testsystem und Prüfling

- Einsatzgebiete: In-Circuit-Test (ICT), Funktionstest, End-of-Line-Test

- Varianten: Federstiftadapter, Starrnadeladapter, Vakuumadapter, Inline-Adapter

- Kontaktierung: Über gefederte Prüfnadeln (Pogo-Pins) oder Starrnadeln

- Standzeit: Mehrere 100.000 bis über 1 Million Kontaktierzyklen

- Branchen: Elektronikfertigung, Automotive, Medizintechnik, Luft- und Raumfahrt

Prüfadapter sind in der modernen Elektronikfertigung unverzichtbar geworden. Sie bilden die Schnittstelle zwischen dem Testsystem und der zu prüfenden Leiterplatte oder Baugruppe. Ohne diese spezialisierten Vorrichtungen wäre eine effiziente und zuverlässige Qualitätskontrolle in der Serienproduktion nicht möglich.

In diesem Ratgeber erfahren Sie alles Wichtige über Prüfadapter: von der grundlegenden Funktionsweise über die verschiedenen Bauarten bis hin zu den Anwendungsgebieten in der Industrie.

Was ist ein Prüfadapter?

Ein Prüfadapter (auch Testadapter oder Nadeladapter genannt) ist eine mechanische Vorrichtung, die in der Elektronikprüfung eingesetzt wird. Er stellt die elektrische Verbindung zwischen einem Testsystem und dem Prüfling her – typischerweise einer bestückten Leiterplatte (PCB) oder einer elektronischen Baugruppe.

Der Prüfadapter ermöglicht die gleichzeitige Kontaktierung vieler Testpunkte auf der Leiterplatte. Dadurch können elektrische Parameter wie Widerstand, Kapazität, Induktivität und digitale Signale gemessen werden, um Produktionsfehler zu erkennen.

| Komponente | Funktion |

|---|---|

| Prüfnadeln/Federstifte | Kontaktieren die Testpunkte auf der Leiterplatte |

| Führungsplatte | Positioniert die Prüfnadeln exakt über den Testpunkten |

| Druckplatte | Überträgt die Kontaktierkraft auf die Prüfnadeln |

| Fangstifte | Positionieren den Prüfling präzise im Adapter |

| Niederhalter | Stützen die Leiterplatte gegen Durchbiegung ab |

| Verdrahtung/Interface | Verbindet die Prüfnadeln mit dem Testsystem |

Wie funktioniert ein Prüfadapter?

Das Grundprinzip eines Prüfadapters ist einfach: Die Leiterplatte wird in den Adapter eingelegt und über Fangstifte oder die Außengeometrie positioniert. Beim Schließen des Adapters werden gefederte Kontaktstifte (Pogo-Pins) gegen die Testpunkte der Platine gedrückt.

Der typische Ablauf einer Prüfung:

- Positionierung: Der Prüfling wird über Fangstifte oder Führungen exakt ausgerichtet

- Kontaktierung: Durch mechanischen oder pneumatischen Druck werden die Prüfnadeln auf die Testpunkte gepresst

- Messung: Das Testsystem führt elektrische Messungen durch (ICT und/oder Funktionstest)

- Auswertung: Die Messergebnisse werden mit Sollwerten verglichen

- Entnahme: Der Prüfling wird als IO (in Ordnung) oder NIO (nicht in Ordnung) klassifiziert

💡 Gut zu wissen

Die Kontaktierkraft pro Prüfnadel liegt typischerweise zwischen 0,4 N und 1,5 N. Bei Adaptern mit mehreren Hundert Testpunkten entstehen so Gesamtkräfte von mehreren Hundert Newton, die mechanisch beherrscht werden müssen.

Welche Prüfadapter-Varianten gibt es?

Je nach Anwendungsfall und Anforderungen kommen unterschiedliche Prüfadapter-Bauarten zum Einsatz. Die wichtigsten Varianten im Überblick:

Federstiftadapter (konventionelle Adapter)

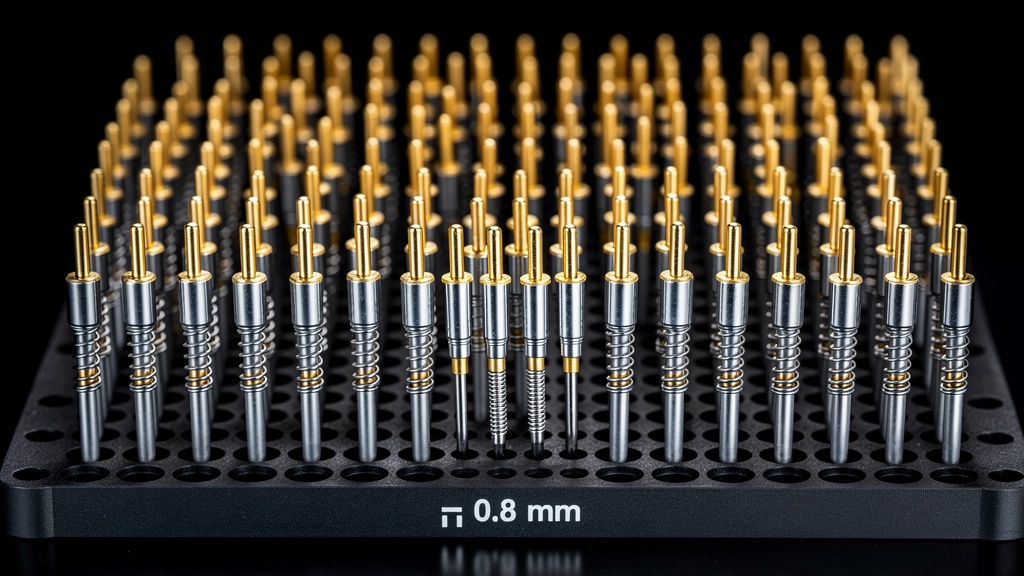

Der klassische Prüfadapter verwendet gefederte Kontaktstifte (Federkontaktstifte oder Pogo-Pins). Diese bestehen aus einem Gehäuse, einer Feder und einem beweglichen Kolben mit Kontaktspitze. Der Federstift komprimiert sich beim Aufsetzen auf den Testpunkt und baut so die Kontaktierkraft auf.

Vorteile: Robust, lange Standzeit (über 1 Million Zyklen), bewährte Technologie

Nachteile: Begrenzte Miniaturisierung (typisch ab 1,27 mm Raster)

Starrnadeladapter (Microadapter)

Für feinere Strukturen kommen Starrnadeladapter zum Einsatz. Hier werden dünne, starre Nadeln durch mehrere Führungsplatten ausgelenkt. Die Starrnadeln können Pitches (Abstände) bis hinab zu 80 µm kontaktieren.

| Parameter | Federstiftadapter | Starrnadeladapter |

|---|---|---|

| Minimaler Pitch | 1,27 mm (Standard) | 0,08 mm möglich |

| Standzeit Nadeln | > 1 Million Zyklen | ca. 500.000 Zyklen |

| Testpunkte/cm² | bis 60 | bis 280 |

| Einsatzgebiet | Standard-Leiterplatten | Fine-Pitch, Mikrostecker |

Mechanische Prüfadapter

Bei mechanischen Adaptern erfolgt die Kontaktierung durch manuelle Betätigung – typischerweise über einen Hebelmechanismus. Diese Variante eignet sich für Kleinserien und die Entwicklungsphase.

Pneumatische/Vakuum-Prüfadapter

Vakuumadapter nutzen Unterdruck zur Betätigung. Beim Anlegen des Vakuums wird eine Membran oder Platte nach unten gezogen, wodurch die Kontaktierung erfolgt. Vorteile sind die gleichmäßige Kraftverteilung und die Möglichkeit zur Automatisierung.

Inline-Prüfadapter

Für die vollautomatische Serienfertigung werden Inline-Adapter eingesetzt. Diese sind in Fertigungslinien integriert und ermöglichen extrem kurze Taktzeiten. Die Kontaktierung erfolgt meist pneumatisch oder servogetrieben.

Anwendungsgebiete von Prüfadaptern

Prüfadapter kommen in verschiedenen Testszenarien zum Einsatz:

In-Circuit-Test (ICT)

Beim In-Circuit-Test werden einzelne Bauteile und Verbindungen auf der bestückten Leiterplatte geprüft. Der Prüfadapter kontaktiert dabei die elektrischen Netze und ermöglicht die Messung von:

- Widerständen

- Kapazitäten

- Induktivitäten

- Durchgangs- und Kurzschlussprüfung

- Bauteilwerte

Funktionstest (FKT)

Der Funktionstest prüft die Gesamtfunktion der Baugruppe unter realen Betriebsbedingungen. Über den Prüfadapter werden Betriebsspannungen angelegt, Signale eingespeist und die Reaktion der Schaltung gemessen.

End-of-Line-Test (EOL)

Am Ende der Fertigung werden komplette Geräte oder Baugruppen einem Abschlusstest unterzogen. Der Prüfadapter ermöglicht hier die schnelle und reproduzierbare Kontaktierung für die finale Qualitätsprüfung.

⚠️ Design for Test (DFT)

Für eine gute Testbarkeit sollten Leiterplatten bereits in der Entwicklungsphase mit ausreichend großen Testpunkten (mindestens 0,8 mm Durchmesser) und geeigneten Rastermaßen versehen werden. Die frühzeitige Abstimmung zwischen Entwicklung und Prüftechnik spart später erhebliche Kosten.

Auswahlkriterien für Prüfadapter

Bei der Auswahl des richtigen Prüfadapters sind folgende Faktoren zu berücksichtigen:

| Kriterium | Beschreibung |

|---|---|

| Testpunkt-Raster | Abstand zwischen den Testpunkten (Pitch) |

| Anzahl Testpunkte | Bestimmt die Gesamtkontaktierkraft |

| Stückzahlen | Kleinserien vs. Großserie |

| Taktzeit | Erforderlicher Durchsatz |

| Teststrategie | ICT, Funktionstest oder Kombination |

| Bauteilhöhen | Hohe Bauteile erfordern Aussparungen |

| ESD-Schutz | Bei empfindlichen Bauteilen erforderlich |

Was kostet ein Prüfadapter?

Die Kosten für einen Prüfadapter variieren erheblich je nach Komplexität, Anzahl der Testpunkte und gewählter Bauart. Für eine erste Orientierung zu Prüfadapter Preise können folgende Richtwerte dienen:

| Adapter-Typ | Preisbereich (ca.) | Einsatzzweck |

|---|---|---|

| Einfacher mechanischer Adapter | 500 – 2.000 € | Prototypen, Kleinserien |

| Pneumatischer Adapter | 2.000 – 5.000 € | Mittlere Serien |

| Vakuumadapter | 3.000 – 8.000 € | Automatisierte Fertigung |

| Inline-Adapter | 5.000 – 20.000 € | Großserienfertigung |

| Starrnadeladapter (Fine-Pitch) | 8.000 – 25.000 € | Hochpräzise Anwendungen |

Die tatsächlichen Kosten hängen von vielen Faktoren ab, darunter die Anzahl der Testpunkte, erforderliche Sonderfunktionen und die gewählte Fertigungstechnologie.

Moderne Fertigungsverfahren für Prüfadapter

Traditionell werden Prüfadapter durch spanende Bearbeitung (Fräsen, Bohren) hergestellt. Moderne Fertigungsverfahren wie der 3D-Druck (additive Fertigung) ermöglichen jedoch kürzere Lieferzeiten und höhere Flexibilität bei der Gestaltung.

Vorteile additiv gefertigter Prüfadapter:

- Kurze Lieferzeiten (1-3 Wochen statt 6-8 Wochen)

- Kosteneffizienz bei Kleinserien und Prototypen

- Flexible Anpassung an komplexe Geometrien

- Integration von Sonderfunktionen (Sensoren, Elektronik)

- Schnelle Änderungen bei Designanpassungen

Fazit: Prüfadapter als Schlüssel zur Qualitätssicherung

Prüfadapter sind unverzichtbare Werkzeuge in der modernen Elektronikfertigung. Sie ermöglichen die schnelle, reproduzierbare und automatisierte Prüfung von Leiterplatten und Baugruppen. Die Wahl des richtigen Prüfadapters hängt von vielen Faktoren ab – vom Testpunkt-Raster über die Stückzahlen bis hin zur gewünschten Taktzeit.

Mit dem technologischen Fortschritt werden Prüfadapter immer leistungsfähiger: Moderne Starrnadeladapter kontaktieren feinste Strukturen bis 80 µm, während additive Fertigungsverfahren die Lieferzeiten drastisch verkürzen. Für Unternehmen lohnt sich die frühzeitige Einbindung der Prüftechnik bereits in der Entwicklungsphase – denn ein testfreundliches Design spart später erhebliche Kosten bei der Qualitätssicherung.

📌 Stand: Januar 2026 | Quellen: Wikipedia, Fachportale Elektroniknet, Herstellerinformationen

✍️ Über den Autor

Dieser Artikel wurde von der Redaktion von welt-der-legenden.de verfasst. Wir informieren über vielfältige Themen – von faszinierenden Legenden bis hin zu technischen Innovationen, die unseren Alltag prägen.